-

UVP UVP 742,56 € 624,00 €505,73 € 424,98 €Sie sparen 236,83 € Sie sparen 199,02 € inkl. 19% MwSt exkl. 19% MwSt

-

UVP UVP 834,61 € 701,35 €576,77 € 484,68 €Sie sparen 257,84 € Sie sparen 216,67 € inkl. 19% MwSt exkl. 19% MwSt

-

UVP UVP 616,63 € 518,18 €447,98 € 376,45 €Sie sparen 168,66 € Sie sparen 141,73 € inkl. 19% MwSt exkl. 19% MwSt

-

UVP UVP 1.402,12 € 1.178,25 €1.006,86 € 846,10 €Sie sparen 395,26 € Sie sparen 332,15 € inkl. 19% MwSt exkl. 19% MwSt

-

UVP UVP 3.058,20 € 2.569,92 €2.407,16 € 2.022,82 €Sie sparen 651,05 € Sie sparen 547,10 € inkl. 19% MwSt exkl. 19% MwSt

-

UVP UVP 512,95 € 431,05 €370,01 € 310,93 €Sie sparen 142,94 € Sie sparen 120,12 € inkl. 19% MwSt exkl. 19% MwSt

-

1.239,94 € 1.041,97 €inkl. 19% MwSt exkl. 19% MwSt

-

UVP UVP 956,22 € 803,55 €690,78 € 580,49 €Sie sparen 265,44 € Sie sparen 223,06 € inkl. 19% MwSt exkl. 19% MwSt

-

UVP UVP 924,61 € 776,98 €778,86 € 654,50 €Sie sparen 145,75 € Sie sparen 122,48 € inkl. 19% MwSt exkl. 19% MwSt

-

2.654,85 € 2.230,97 €inkl. 19% MwSt exkl. 19% MwSt

-

2.277,62 € 1.913,97 €inkl. 19% MwSt exkl. 19% MwSt

-

UVP UVP 775,48 € 651,66 €526,40 € 442,35 €Sie sparen 249,08 € Sie sparen 209,31 € inkl. 19% MwSt exkl. 19% MwSt

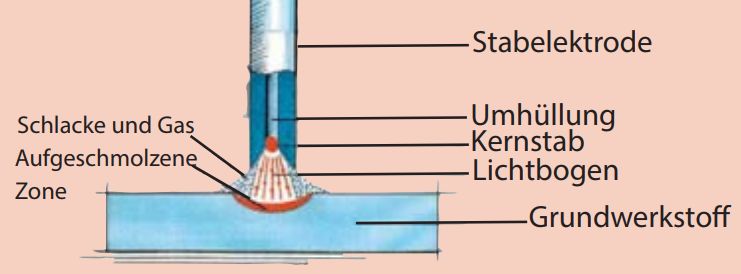

Beim Elektrodenschweißen (Lichtbogenhandschweißen) wird die Schweißwärme durch den elektrischen Lichtbogen erzeugt. Der Lichtbogen brennt zwischen dem Werkstück und einer abschmelzenden Elektrode. Die Elektrode liefert also gleichzeitig den Zusatzwerkstoff. Die Stabelektrode wird in einen Elektrodenhalter eingespannt und vom Schweißer an der Nahtstelle geführt. Stabelektroden sind im Allgemeinen umhüllt. Die Umhüllung schmilzt ebenfalls ab und schützt durch freiwerdende Gase und als Schlacke das Schmelzbad und den Lichtbogen vor dem Zutritt der Atmosphäre. Nach dem Erkalten des Schmelzbades wird die Schlacke entfernt.

Wissenswertes zum Elektrodenschweißen

Die Geräte

Geräte mit S-Zeichen können auch unter erhöhter elektrischer Gefährdung eingesetzt werden. Schweißgleichrichter und Inverterschweißgeräte haben besonders gute Schweißeigenschaften und sind daher auch für Sonderelektroden gut geeignet.

Schweißbare Materialien

Fast alle schweißbaren Werkstoffe können mit Stabelektroden geschweißt werden, z. B. Baustahl, Kesselstahl, Röhrenstahl, Stahlguss, Edelstahl, Hartauftragungsstähle.

Die besonderen Vorteile

Elektrodenschweißen ist einfach und sicher. Die kompakten Geräte sind problemlos zu handhaben und einfach zu transportieren. Da kein Gas erforderlich ist, kann auch im Freien, selbst bei Wind, geschweißt werden. Die relativ niedrigen Anschaffungskosten ermöglichen den Einsatz in allen Bereichen, von der Industrie über das Handwerk bis zum Heimwerker.

1. Bezeichnungsbeispiel für umhüllte Stabelektroden nach EN ISO 2560-A:

Typen: z. B. Stabelektrode "PHOENIX 120 K" (Bezeichnung nach EN ISO 2560-A: E 42 5 B 32 H 5)

Vollständige Normbezeichnung

Verbindliche Normbezeichung (grau hinterlegt)

Wichtige Funktionen

ARC FORCE:

Moderne E-Hand Inverter wie beispielsweise der FORMAT E 151 verfügen über eine ARC FORCE Regelung.

Als ARC FORCE Regelung bezeichnet man die dynamische Anpassung des Lichtbogens. Bei kürzer werdenden Lichtbogen wird der Schweißstrom erhöht. Bedarfsgerechte Reduzierung bzw. Abschaltung des Schweißstroms. Ein Erlöschen des Lichtbogens im Kurzschlussfall und Hohlbrennen der Elektrode wird vermieden.

Hot Start Funktion:

Ein kurzzeitig erhöhter Schweißstrom beim Start erleichtert das Zünden des Lichtbogens.

Anti Stick:

Bedarfsgerechte Reduzierung des Schweißstroms. Diese Funktion verhindert das Ausglühen und "Klebenbleiben" der Stabelektrode.

Rücktrocknung

Stabelektroden und Schweißpulver können in Abhängigkeit der Umhüllungs- bzw. der Kornzusammensetzung sowie der umgebenden Atmosphäre Feuchtigkeit aufnehmen. Die Notwendigkeit der Rücktrocknung dieser Schweißzusätze richtet sich nach dem Umhüllungs- bzw. Pulvertyp sowie der Streckgrenze und Blechdicke des zu verarbeitenden Stahls. Mit steigendem Legierungsgehalt und zunehmender Dehngrenze des Grundwerkstoffs sowie dem Spannungszustand der Konstruktion wächst die Gefahr der wasserstoffinduzierten Rissbildung.

Basische Stabelektroden und basische Schweißpulver sollten daher grundsätzlich rückgetrocknet werden. Bei niedriglegierten basischen Stabelektroden und Schweißpulvern, die zum Schweißen von Stählen mit einer Streckgrenze < 355 N/mm eingesetzt werden, genügt im Allgemeinen eine Rücktrocknung von 2 Stunden bei 250 °C.

Sehr niedrige H2-Gehalte von < 5 ml/100 g im abgeschmolzenen Schweißgut von Stabelektroden, wie es oft für das Schweißen von warmfesten Stählen und Feinkornbaustählen mit Dehngrenzen > 355 N/mm gefordert wird, können nur durch Rücktrocknung von mindestens 2 Stunden bei 300 bis 350 °C erzielt werden.

Niedriglegierte sauer-, rutil- und rutilbasisch umhüllte Stabelektroden (Einstufung gemäß EN 499: A, R, RR, RC, RA, RB) bedürfen im Allgemeinen keiner Rücktrocknung, soweit die Stabelektroden in unbeschädigter Verpackung trocken gelagert werden. Falls die Umhüllung der genannten Stabelektrodenklassen infolge unsachgemäßer Lagerung einen zu hohen Wassergehalt besitzt, kann eine Rücktrocknung von einer Stunde bei 100 bis 110 °C erfolgen.

Cellulose-Elektroden benötigen zur Entfaltung optimaler Schweißeigenschaften eine defi nierte Feuchtigkeit in der Umhüllung. Sie werden daher vorwiegend in Blechdosen verpackt. Diese Elektroden dürfen nicht rückgetrocknet werden!

Hochlegierte Stabelektroden sollten aus Sicherheitsgründen 2 Stunden bei 300 °C ± 25 °C rückgetrocknet werden, um evtl. Startporen zu vermeiden. Die Zwischenlagerung der rückgetrockneten Schweißzusätze sollte bei ca. 150 °C erfolgen.

Mehrmaliges Rücktrocknen ist für alle Elektrodentypen (außer Cellulose-Elektroden) zulässig, jedoch soll eine Gesamtrücktrocknungsdauer von 10 Stunden nicht überschritten werden.

Stabelektroden können auf Wunsch auch in Vakuumverpackung geliefert werden. Bei dieser Verpackungsvariante können die Stabelektroden ohne Rücktrocknung und Warmhaltemaßnahmen bis zu 9 Stunden (eine Schichtlänge) nach dem Öffnen problemlos verarbeitet werden. Hierbei werden H2-Gehalte von < 5 ml/100 g im abgeschmolzenen Schweißgut erreicht. Länger offen gelagerte Stabelektroden können durch Rücktrocknen von 2 Stunden bei 300 bis 350 °C regeneriert werden.

Mischverbindungen

1. Anforderungen

Martensitfreies (-armes) Gefüge der Vermischungszone sowie Einhaltung bauteilbedingter Festigkeitswerte.

2. Schweißzusätze und -prozesse

Die kritische Stelle bei Austenit-Ferrit-Verbindungen (oft auch in umgekehrter Reihenfolge als Schwarz-Weiß-Verbindungen bezeichnet) ist die Übergangs/ Vermischungszone zwischen dem ferritischen Grundwerkstoff und dem hochlegierten, austenitischen bzw. austenitisch-ferritischen Schweißzusatz (Austenit). Auf jeden Fall sollte diese Zone keine hohen Martensitanteile enthalten, da die Sprödigkeit eines solchen Gefügeanteiles die Schweißverbindung gefährden und zum Bruch führen kann.

Dieser Forderung genügen folgende Thermanit-Schweißzusätze:

2.1 Austenitische (ferritfreie und ferrithaltige) Schweißzusätze mit Zusammensetzungen, deren Gefügepunkte im Schaeffl er-Diagramm eine günstige Lage haben. Sie werden überwiegend mit vermischungsarmen Prozessen (WIG und Stabelektrode) verschweißt: Thermanit X, 20/10, 22/09, 23/11 MoZL, 25/14 E, 30/10.

Bei Thermanit X können auch SG-Drahtelektroden, bei Thermanit 20/10, 22/09 und 25/14 E auch SG- und UP-Drahtelektroden verwendet werden, wobei aber die Hinweise unter Abs. B.2.2 besonders zu beachten sind.

2.2 Die Nickel-Basis-Schweißzusätze Thermanit Nicro 82, Nicro 182 und 625.

3. Wärmebehandlung

Eine Spannungsarmglühung darf bei den austenitischen bzw. austenitisch-ferritischen Schweißzusätzen nur bei Temperaturen bis max. 300 °C ausgeführt werden, da bei höheren Temperaturen im Übergang des ferritischen Grundwerkstoffes zum Schweißgut eine Cr-Karbid-Zone entsteht, die die Festigkeit und Verformungsfähigkeit der Verbindung vermindert. Selbstverständlich dürfen auch im Betrieb keine höheren (Dauer-)Temperaturen vorliegen.

4. Sonderstellung von Thermanit Nicro 82, Nicro 182 und 625

Die Ni-Basis-Legierungen Thermanit Nicro 82, Nicro 182 und 625 sind entsprechend ihren hohen Legierungsgehalten in Bezug auf Vermischung wesentlich unkritischer und lassen außerdem auch „echte” Spannungsarmglühtemperaturen zu. Allerdings dürfen diese Schweißzusätze keineswegs nur als „Zwischenlage” verwendet werden. Wurde die Naht nämlich mit einem austenitisch-ferritischen Schweißzusatz weiter geschweißt, ergäbe sich im Übergang durch Ni-Aufnahme aus der Ni-Basis-Legierung eine ferritfreie, vollaustenitische Zone mit hoher Warmrissanfälligkeit.